在稻谷等粮食储运行业,业主面临的核心挑战主要集中在三大方面:一是高空坠落冲击导致稻谷内部微裂纹,二是深层静压堆积引发的局部应力损伤,三是动态输送过程中产生的二次破碎。这些难以通过肉眼识别的隐形损伤,不仅直接造成出米率下降和整精米率降低,更会导致储粮品质劣化和市场价值损失,每年给企业带来显著的经济损失。实荣通过深入研究稻谷等颗粒力学特性与储运过程力学机制,形成了基于终端速度控制、Janssen压力模型优化和动能耗散原理的系统性解决方案。

科学基础:从颗粒损伤机理到工程防护参数

实荣研发团队以稻谷等离散颗粒力学为理论基础,将粮食储运过程中的损伤问题转化为可量化分析的力学模型。通过系统研究储运全流程中颗粒所受的各类力学作用,建立了完整的损伤机理模型,并将理论成果转化为可工程化应用的防护参数体系。

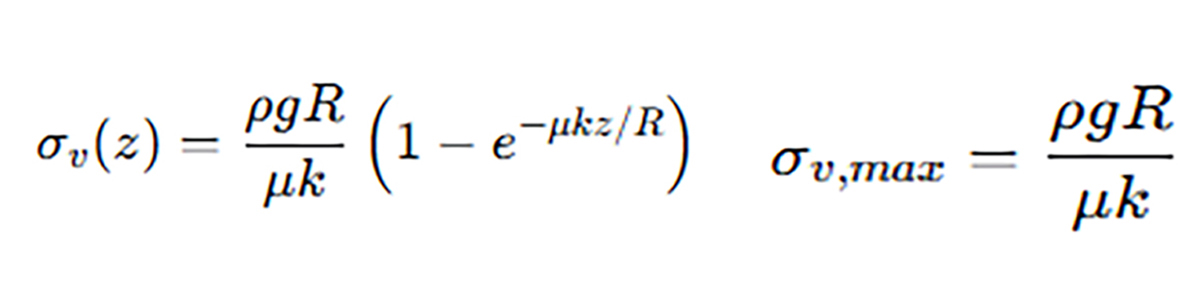

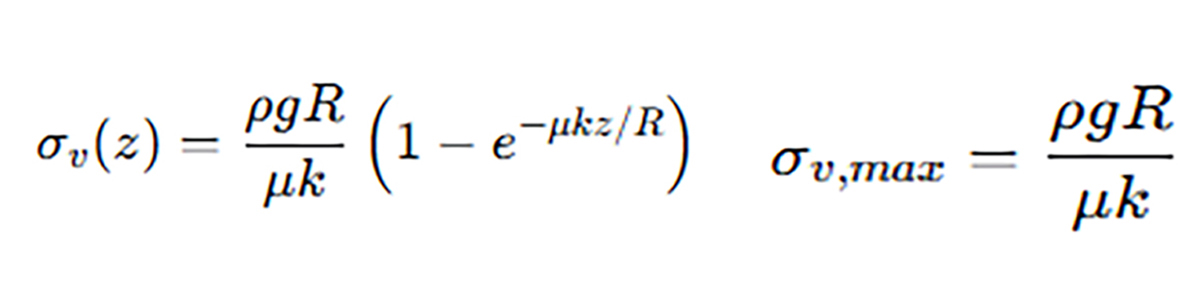

动态冲击理论公式

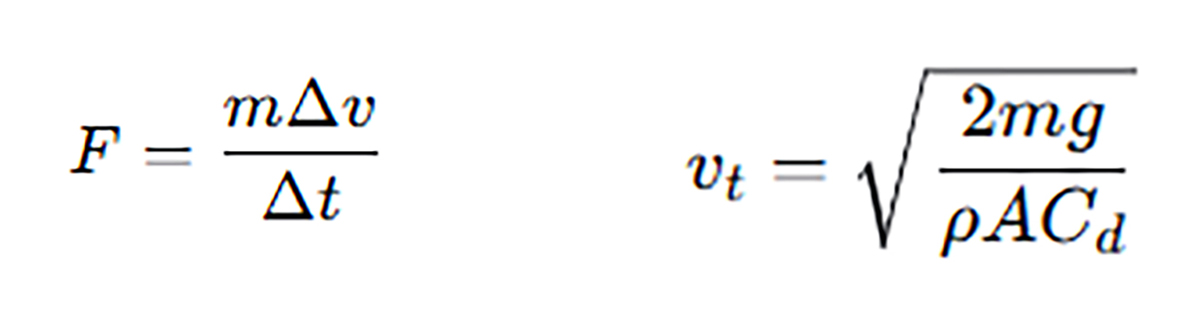

静态堆积理论公式

核心技术:三级力学防护体系

基于理论认知,实荣构建了覆盖储运全流程的三级防护体系,系统管控各类损伤风险:

动态冲击缓冲与耗散

关键力学分析表明:单粒稻谷(质量约2.5×10⁻⁵ kg)在空气中自由坠落的终端速度约为5.33 m/s。若以该速度垂直撞击硬质表面(冲击时间约0.001 s),理论冲击应力峰值可达13.3 MPa,已逼近稻谷典型抗压强度(约15 MPa),这是导致其高空坠落破损的力学原因。

防护核心在于降低冲击应力峰值。理论计算表明,冲击时间从0.001秒延长至0.01秒时,冲击应力可从13.3兆帕降至1.33兆帕。我们的设计通过缓冲结构与材料延长冲击作用时间,结合导流装置改变颗粒着落姿态以增大接触面积,分散冲击力,确保实际应力低于谷物抗压极限。

静态堆积应力优化

在静态存储条件下,基于Janssen深仓理论计算得出:直径30m筒仓底层稻谷的最大垂直压力仅约0.22MPa,远低于单粒抗压强度。这表明,导致储粮破损的主要机制不是宏观静载,而是颗粒间有限接触引起的应力集中以及卸料过程中的动态剪切作用。

仓壁摩擦系数一般在0.3至0.5之间,侧压力系数控制在0.4至0.6范围,依据Janssen公式力学规律,通过科学选材与结构设计,促进筒仓内垂直压力均匀分布。采用中心整体流卸料技术,配合合理出料口设计,消除漏斗流产生的剪切带和颗粒间剧烈摩擦,防止静态存储及出仓时的局部应力损伤。

输送过程动力学管控

综合跌落冲击与静态压力理论,系统管理多个动力学参数:根据不同作物物理特性,控制颗粒跌落高度与最终速度;在接触表面应用特定弹性和耐磨材料,优化接触界面特性,延长碰撞作用时间。通过系统调控碰撞动量、接触面积和应力分布状态三个关键变量,显著降低输送过程中的局部应力峰值。

智能监测:数据驱动的质量保障

实荣开发集成化智能监测系统,在筒仓关键位置布设高精度传感器网络,实时监测不同深度的压力分布、温度变化及物料流量等参数。系统结合谷物含水率、品种特性等变量,构建破损风险预警模型,为仓储管理与作业调度提供数据支持和决策建议,实现从被动处理到主动预防的转变,减少人为操作不当导致的机械损伤。

全球实践:理论与实证的结合

目前,实荣已获得专利技术100余项,在全球40多个国家和地区承揽了工程项目,累计建造1000余座高品质筒仓,得到国内外业主的一致认可。这些项目的成功实施不仅验证了实荣技术方案的可靠性,更为全球粮食安全贡献了中国智慧。

未来,实荣将继续面向全球,为客户提供涵盖设计、制造、安装与智能化管理的完整解决方案,助力客户实现从“减少可见破碎”到“控制隐性损伤”的全面升级,共同推动全球粮食储运行业向更高效、经济、科学的方向发展。

.jpg)

.jpg)